Ciencia de la microsoldadura

Por: Dr. Aaron Astle – PHD

Introducción

Es posible que muchas personas no comprendan las diferencias elementales de las diversas tecnologías de soldadura/microuniones que existen en el mercado, incluidas las fortalezas y debilidades de cada tecnología a medida que interactúan con una variedad de metales. El propósito de este artículo es discutir en detalle cuatro tecnologías de soldadura principales (láser, arco pulsado, resistencia, soldadura) y cómo unen varios metales a un nivel fundamental. Al comprender mejor estos principios de soldadura y cómo se generan las propiedades de soldadura específicas de los metales, las organizaciones y las personas de la industria de la joyería estarán mejor preparadas para tomar la mejor decisión para sus necesidades de microuniones. Es posible que descubran que lo mejor es tener más de una tecnología.

Unión por soldadura

La soldadura es un proceso de unión que existe desde hace miles de años. [36] Es una tecnología que es a la vez simple y sorprendentemente compleja. Una vez que todo se ha configurado y preparado correctamente, soldar es un proceso simple, repetible y confiable. Sin embargo, es complejo en el sentido de que la condición de la superficie, las características del flujo del metal, el óxido, los contaminantes de la superficie y la aplicación de calor pueden cambiar drásticamente los resultados. Se pueden encontrar discusiones sobre cómo soldar y algunas de las preparaciones adecuadas para soldar en un excelente artículo del Simposio de Santa Fe escrito por Jeanette Caines, así como en otros recursos en línea. [35],[38] Esta sección solo analizará brevemente la unión por soldadura, enfocándose en temas que permiten comprender cuándo la soldadura es un método de unión preferible en comparación con otras tecnologías de soldadura disponibles.

El término soldadura utilizado en la comunidad de la joyería suele denominarse soldadura fuerte en otras industrias. Sin embargo, la distinción entre soldadura fuerte y soldadura fuerte es simplemente una elección arbitraria de temperaturas de fusión para el material de soldadura o soldadura fuerte. Según la Sociedad Estadounidense de Soldadura (AWS), los materiales de soldadura fuerte son aquellos que se funden por encima de los 450 °C. La soldadura fuerte es cuando el material de soldadura fuerte es líquido por debajo de la temperatura de fusión del metal que se va a unir. La soldadura tiene una definición similar pero con una temperatura de fusión del material de soldadura inferior a 450 °C. [39] A los efectos de esta discusión, nos referiremos al proceso de soldadura fuerte como soldadura.

Figura 1. La resistencia de la unión soldada depende de la distancia entre las juntas. El gráfico muestra la resistencia de la articulación normalizada frente a la distancia de separación de la articulación. [40]

La resistencia de la unión soldada depende en gran medida del ajuste de la pieza. Cuando la soldadura está en su fase líquida, la acción capilar, debido a la tensión superficial del líquido, actúa para arrastrar el metal a través del espacio. Para una combinación determinada de soldadura y metal, existe un espacio de separación óptimo para proporcionar la mejor acción capilar y la máxima resistencia de la unión. La Figura 1 muestra una curva típica de resistencia versus espacio de unión. Esta curva se ha normalizado para ilustrar las tendencias generales. La curva muestra que un ajuste a presión (sin espacio) ha reducido la resistencia de la unión porque no se introdujo material de soldadura en el espacio entre las piezas por acción capilar. Con una separación de 0,0015 pulgadas, para este ejemplo de curva, se produce la mejor acción capilar para llenar la junta y producir las mejores propiedades mecánicas del material (sin huecos, etc.). A medida que aumenta la distancia del espacio, la resistencia continúa disminuyendo debido a una fuerza capilar insuficiente para llenar el espacio por completo, lo que crea huecos, etc. En el caso de la joyería, el término que normalmente se usa para describir una buena preparación de la junta es “ligeramente hermético”. Esta descripción proporciona un espacio entre espacios cercano al óptimo de 0,0015 pulgadas que se muestra en el gráfico. Para metales diferentes, se deben considerar las propiedades de expansión térmica a la temperatura de soldadura de las piezas para garantizar una distancia óptima entre las juntas.

Otras consideraciones importantes, como la limpieza de la superficie, la aplicación de fundente, la fijación de piezas, etc., son fundamentales para producir uniones fuertes y consistentes. Los contaminantes, como los aceites para dedos, pueden crear óxidos y otros depósitos durante el proceso de calentamiento que impiden que la soldadura se humedezca y fluya. Una limpieza adecuada antes de la unión evitará la formación de huecos debido a un flujo deficiente y garantizará una humectación completa y adecuada de la junta. Como regla general, se requiere fundente durante el proceso de soldadura; las excepciones incluyen soldadura en atmósferas inertes y soldaduras que contienen algún tipo de agente fundente. El fundente actúa para eliminar óxidos y promover la humectación del metal a temperaturas de soldadura. La fijación de piezas es importante para evitar su desalineación durante el proceso de calentamiento. La gravedad, el aumento de la movilidad de las piezas a medida que la soldadura se derrite y el empuje de la llama actúan para desalinear las piezas durante el proceso de soldadura. Una forma sencilla de fijación es utilizar una tecnología de soldadura alternativa (por ejemplo, soldadura por resistencia, soldadura por láser, soldadura por arco pulsado) para realizar pequeñas uniones posicionales antes del proceso de soldadura. Estas pequeñas uniones se pueden colocar en lugares que no se noten o se pueden hacer lo suficientemente pequeñas como para que queden ocultas por la propia soldadura. La soldadura por resistencia también se puede utilizar para colocar chips de soldadura en la ubicación correcta para una acción capilar adecuada. Como se ha comentado en otros artículos y tutoriales, la ubicación adecuada de la fuente de calor también juega un papel importante a la hora de atraer la soldadura hacia la unión. Por lo general, se aplica calor a la parte posterior de la junta de tal manera que se reduzca la congelación del frente del flujo y se disminuya la viscosidad del fluido a medida que la soldadura fundida ingresa en la junta. También existen otras tecnologías de calentamiento, además del soplete, para fundir y unir la pieza de trabajo, como hornos de soldadura fuerte y elementos calefactores por inducción. Estas tecnologías ofrecen algunas ventajas en términos de velocidad y tiempo de producción, pero tienen un costo sustancialmente mayor.

Soldadura por resistencia

La soldadura por resistencia incluye cualquier proceso que utilice la resistividad eléctrica del metal existente para calentar y fundir el metal mediante una corriente eléctrica. Para aplicaciones industriales, este proceso a menudo se denomina soldadura "por puntos", ya que la corriente eléctrica generalmente se aplica mediante compresión entre dos electrodos, dejando un "punto" de soldadura circular cuando se ha completado el proceso de soldadura. En la comunidad de joyería y orfebrería, la soldadura por resistencia a menudo se denomina soldadura "punteada". Este término probablemente se desarrolló cuando los joyeros utilizaron tecnología de soldadura por resistencia para simplemente colocar piezas durante su ensamblaje, pero hicieron que las soldaduras fueran lo suficientemente débiles como para no ser permanentes. Desafortunadamente, esto también ha llevado a la implicación errónea de que la soldadura por resistencia sólo puede usarse para conexiones débiles. Sin embargo, demostraremos que la soldadura por resistencia se puede utilizar para ensamblajes permanentes de gran volumen en las condiciones adecuadas.

Hay dos regímenes de soldadura por resistencia. El primero es la soldadura a gran escala, como se ve en la fabricación de carrocerías de automóviles, etc. En este régimen de soldadura, los dos materiales que se van a unir se pellizcan entre dos electrodos grandes y se someten a presiones tremendas (decenas de miles de PSI). La resistencia interna del material, a menudo denominada resistencia “masiva”, se utiliza luego para calentar y crear el punto de soldadura. El segundo régimen es la soldadura a pequeña escala o microresistencia. Para esta aplicación, los dos materiales se colocan nuevamente entre dos electrodos con mucha menos presión y electrodos mucho más pequeños. Cuando se utilizan piezas pequeñas y presiones ligeras, el calor de soldadura se crea por la resistencia de contacto entre los dos materiales y no por la resistencia total de los materiales. La soldadura por microresistencia es más típica de aplicaciones de joyería.

La resistividad de un material puede describirse como fundamental para un metal específico. La resistividad describe cuánto se opone un material al flujo de electrones. La ecuación 1 muestra que, para una resistividad dada, cuanto mayor sea el área de la sección transversal por la que pasa la corriente eléctrica, habrá menor resistencia eléctrica.

Ecuación 1.

Donde R es la resistencia eléctrica, ρ es la resistividad del metal, L es la longitud del material y A es el área de la sección transversal del flujo eléctrico. En el caso de una soldadura por resistencia (por puntos), el área representa el espacio directamente debajo de los electrodos de soldadura.

Otra relación importante que se debe comprender en la soldadura por resistencia es cómo se asocian la corriente de soldadura, la resistencia de contacto y el calor de soldadura. Como se muestra en la Ecuación 2, el calor (o potencia) de soldadura Q es directamente proporcional al cuadrado de la corriente de soldadura I y a la primera potencia de la resistencia de contacto R.

Ecuación 2.

Comprender la resistencia de contacto es la clave para saber cómo aplicar con éxito técnicas de soldadura por resistencia a la soldadura de joyería. Como se muestra en la Figura 2; Cuando un metal se magnifica a microescala, las superficies no son planas ni lisas, sino que están formadas por picos y valles minúsculos. Esto significa que el área de contacto entre las dos superficies no es en realidad el área entre ellas sino un área mucho más pequeña y definida donde se encuentran los picos de estos micropuntos. El área de contacto reducida debido a estos pequeños picos hace que la resistencia eléctrica entre las piezas aumente, proporcionalmente al área de superficie reducida, sobre la resistencia masiva de los metales según la Ecuación 1. Los pequeños puntos de contacto tienen una resistencia mucho mayor que el material circundante y son el primero en derretirse cuando se aplica corriente eléctrica. El metal fundido también tiene una mayor resistencia que el material sólido circundante y continúa la fusión adicional en la interfaz entre las dos partes.

Figura 2. En el metal a microescala, las superficies no son planas sino que contienen muchos picos y valles pequeños.

La resistencia de contacto se puede ajustar alterando el número de puntos de microcontacto entre los dos materiales. Esto se puede lograr aplicando presión para forzar el contacto de más micropuntos. La Figura 3 muestra cómo los contactos de micropuntos pueden cambiar con la aplicación de presión. De la figura, y teniendo en cuenta la Ecuación 1, nos damos cuenta de que la resistencia de la interfaz está inversamente relacionada con el área de contacto entre las dos piezas. En términos más simples, cuanta más presión se aplica a los electrodos, mayor es el contacto entre las dos partes y menor es la resistencia que resulta entre las partes. De la Ecuación 2 vemos que para una corriente de soldadura determinada, más resistencia equivale a más calor generado. En resumen: alta presión = bajo calor de soldadura y baja presión = alto calor de soldadura. Aunque la Ecuación 2 indica que la corriente de soldadura es mucho más importante que la resistencia de contacto, un cambio sutil en la presión de soldadura crea cambios dramáticos en el calor de la soldadura.

Figura 3. El número de puntos de contacto puede cambiar a medida que se aplica más o menos presión para forzar que los dos materiales se unan.

Tabla 1. La resistividad eléctrica de algunos metales comunes

| Material |

Resistividad

(Ohmios·m)*1×10^8 |

Límite elástico (MPa) |

| Plata | 1,59 | 124 |

| Aluminio | 2,65 | 145 |

| Oro | 2.24 | 120 |

| Cobre | 1.724 | 70 |

| Latón – 63% Cu | 7.1 | 276 |

| Paladio | 10.5 | 205 |

| Platino | 10.5 | 185 |

| Bronce | 13.4 | 137 |

| Acero inoxidable | 73 | 520 |

| Titanio T6 | 178 | 880 |

Utilizando las propiedades descritas en la Tabla 1, podemos examinar algunos metales diferentes para comprender su relativa facilidad de soldadura por resistencia. De este gráfico se desprende claramente que, en relación con la resistividad de cada uno, la plata sería excepcionalmente más difícil de soldar por resistencia en comparación con el acero inoxidable (46 veces más resistivo). También se enumera en la tabla el límite elástico aproximado de estos materiales. Para nuestra comparación actual de plata y acero inoxidable, piense en el límite elástico de una medida de la facilidad con la que los micropicos/puntos de contacto pueden deformarse mediante la presión del electrodo. Un límite elástico más bajo permite que el metal se deforme más fácilmente bajo presión, lo que resulta en más puntos de micropico/contacto y menos resistencia general. La plata no sólo tiene una resistividad muy baja sino que también puede deformarse con mucho menos esfuerzo que el acero inoxidable, como se indica en la tabla. Entonces, aunque la resistividad de la plata en comparación con el acero inoxidable sugeriría que para una corriente de soldadura determinada el calor de soldadura generado sería 46 veces mayor para el acero inoxidable, puede incluso ser mayor si otros factores como la suavidad del material y el efecto de presión se tienen en cuenta. Se deben considerar todos estos factores para optimizar los mejores ajustes de soldadura.

Tabla 2. Conductividad térmica de diferentes metales de mayor a menor

| Material |

Conductividad térmica

(W/m*K) |

Difusividad térmica α

(m^2/s) *1×10^6 |

Resistividad/difusividad térmica * 1e4 |

| Plata pura | 349,6 | 165,6 | 1.0 |

| Oro | 270,8 | 127 | 1.8 |

| Cobre puro | 331,8 | 111 | 1.6 |

| Aluminio puro | 175,6 | 84.2 | 3.1 |

| Latón amarillo | 99,7 | 31 | 22.9 |

| Paladio | 71,8 | 24.6 | 42,7 |

| Platino | 62,5 | 22,5 | 46,7 |

| Titanio | 17.9 | 7.3 | 2422.4 |

| Acero inoxidable (304) | 38,7 | 4.2 | 1738.1 |

La conductividad térmica es otra propiedad importante del material que desempeña un papel crucial en la soldadura por resistencia, así como en la unión por soldadura, la soldadura por láser y la soldadura por arco pulsado. La conductividad térmica representa la rapidez y facilidad con la que la energía térmica se puede transportar desde un lugar de alta temperatura a uno de menor temperatura. En el caso de la soldadura por resistencia, la conductividad térmica del metal actúa para robar energía térmica del punto de soldadura. Esta pérdida de calor significa que se debe agregar más energía a los metales con alta conductividad térmica para producir el mismo tamaño de punto que un metal con menor conductividad térmica. La relación entre la conductividad térmica de un metal y su calor específico también es instructiva. El calor específico de un material representa la cantidad de energía necesaria para elevar la temperatura de una unidad de masa del artículo en un grado. centígrado. Por lo tanto, se puede considerar la relación entre la conductividad térmica y el calor específico como la rapidez con la que el calor sale del punto de soldadura y llega al material circundante. Por ejemplo, si nos fijamos en la difusividad térmica, en igualdad de condiciones, la energía sale de la plata aproximadamente 39 veces más rápido que el acero inoxidable debido a la pérdida de calor hacia el material circundante y la energía necesaria para elevar la temperatura del metal lo suficiente para soldar.

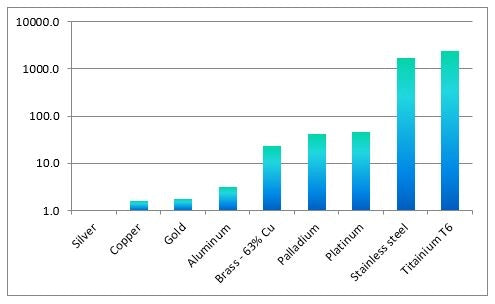

Con la discusión anterior sobre la dificultad de generar calor a partir de la resistividad intrínseca de algunos materiales (por ejemplo, plata), y también la dificultad de mantener el calor en el sitio de soldadura mostrada por la difusividad térmica (por ejemplo, plata), es fácil entender cómo algunos Los materiales serán más difíciles que otros para soldar por resistencia. Al evaluar la facilidad de soldar por resistencia un material sobre otro, la relación entre la resistividad (la capacidad de crear calor de soldadura) y la difusividad térmica (la rapidez con la que el calor abandona el sitio de soldadura) también es instructiva. La Figura 4 muestra un gráfico de esta relación como se informa en la Tabla 2. Tenga en cuenta que esta relación no representa la verdadera facilidad de soldadura sino más bien la dificultad relativa de soldar un material sobre otro. El gráfico indica que la plata y el cobre son los metales más difíciles de soldar por resistencia y que el acero inoxidable y el titanio son los más simples. En la práctica, algunos metales, como el aluminio y el latón, tienen otros problemas que complican su proceso de soldadura por resistencia. Sin embargo, en relación con los joyeros, el paladio, el platino, el acero inoxidable y el titanio son extremadamente sencillos de soldar por resistencia. El oro, el aluminio y el latón, por otro lado, se pueden soldar por resistencia con la configuración y la fuente de alimentación correctas, pero es más fácil soldarlos por puntos antes que otras formas de unión (soldadura, láser, arco pulsado). Finalmente, la plata y el cobre no sólo son extremadamente problemáticos para la soldadura por resistencia, sino que también son difíciles de soldar por puntos.

Figura 4. La relación entre resistividad eléctrica y difusividad térmica (calor generado/calor conducido).

Una forma de superar las dificultades que presentan los metales de baja resistencia y alta conductividad térmica es cambiar la estrategia de generación de calor de soldadura. Para metales de alta resistencia/baja conductividad térmica, los electrodos de soldadura de cobre son el electrodo de elección típico. El uso de cobre como electrodo puede producir una baja resistencia de contacto que evita la generación de calor en las puntas de soldadura; también puede eliminar el calor en las ubicaciones de las puntas rápidamente antes de que se produzcan daños en los electrodos. El cobre también es relativamente económico, lo que supone un beneficio adicional. Sin embargo, de nuestra discusión anterior aprendemos que los materiales de soldadura como el cobre y la plata son un desafío porque se produce muy poco calor resistivo y el calor que se produce se elimina rápidamente. La industria ha resuelto este problema hasta cierto punto generando calor en el electrodo de soldadura en lugar de entre las piezas a soldar. Normalmente se utilizan electrodos de tungsteno o molibdeno para este propósito debido a su alta temperatura de fusión y alta resistividad. El propio contacto del electrodo y la resistencia total se utilizan para generar calor para la soldadura; este calor de la punta del electrodo debe luego fundir el material de la pieza de trabajo hacia adentro hasta que los dos lados se fusionen. Algunos problemas son típicos en esta configuración de electrodos. Debido a que la fusión tiene lugar en las puntas de los electrodos y se propaga hacia adentro, hacia la interfaz entre los dos materiales, la presión aplicada al electrodo tiende a causar hendiduras en el lugar de la soldadura y puede ocurrir un desplazamiento visible del material fundido. La Figura 5 muestra una imagen de resultados de soldadura típicos en acero y cobre para estas configuraciones. Esta soldadura en particular, con electrodos de cobre en la lámina de acero y electrodos de tungsteno en la lámina de cobre, se llama soldadura escalonada. Requería mayor potencia que una soldadura de acero a acero y muescas y era visible en todos los lugares de la soldadura.

Figura 5. Resultados de soldadura típicos para soldadura por puntos de acero a acero y de cobre a cobre.

Las marcas de los electrodos pueden ocurrir independientemente del material o la geometría de las piezas si no se tiene cuidado en la configuración y configuración adecuadas. A continuación se detallan algunos trucos que se pueden utilizar para ayudar a evitar que los electrodos se estropeen:

- Dé forma al electrodo de soldadura para que coincida con el perfil del elemento a soldar. Si la superficie es abovedada, por ejemplo, utilice un electrodo de soldadura cóncavo del mismo radio.

- Utilice soldaduras para concentrar la energía de soldadura y la generación de calor. La Figura 6 muestra una pieza soldada típica utilizada para concentrar el calor de soldadura. Las piezas soldadas proporcionan una ubicación inicial enfocada para que comience la corriente de soldadura y la fusión. Dimensione la pieza soldada de manera que cuando se funda produzca el volumen de soldadura deseado. Las piezas soldadas permiten utilizar menos energía y también permiten unir más fácilmente materiales difíciles de soldar como se muestra en la Figura 7.

Figura 6. Una soldadura típica o proyección entre dos piezas para concentrar el calor de la soldadura.

Figura 7. Se pueden unir metales difíciles y combinaciones de metales colocando un material fácilmente soldable entre ellos como soldadura mediante soldadura láser o por arco pulsado.

Algunas máquinas de soldadura por arco pulsado específicas para joyería tienen soldadores de resistencia incorporados, a veces llamados soldadores por puntos. Sin embargo, como ocurre con el soldador que se muestra en la Figura 8, algunos de estos soldadores son bastante capaces de crear una soldadura por resistencia permanente. Al utilizar cables de 10 AWG (los cables más grandes que puede utilizar esta máquina), se pueden unir permanentemente muchos materiales como platino, paladio, titanio, acero inoxidable y oro. Los metales como la plata y el cobre sólo pueden clavarse tenuemente incluso con la máxima energía de la máquina. En ambos casos, la cantidad de presión que aplica el usuario es excepcionalmente importante para la resistencia y repetibilidad de la soldadura. Al soldar joyas por puntos; el usuario puede sostener las piezas con la mano, aplicar presión y luego activar la soldadura con un pedal. Sin embargo, si se utiliza un soldador de resistencia para una fabricación de mayor volumen, se recomienda encarecidamente que la fábrica utilice algún tipo de fijación y/o cabezales de soldadura precisos para proporcionar una colocación y presión constantes de las piezas. La Figura 9 muestra una soldadora por puntos lineal de CC. Este tipo particular de soldador de resistencia puede rastrear el voltaje, la corriente y la potencia entregada a la pieza de trabajo, y también puede ajustar los parámetros para cumplir con los objetivos establecidos en tiempo real. Esta característica permite producir soldaduras consistentes a pesar de pequeños cambios en las propiedades del material, las tolerancias o los errores del operador. Además, estos soldadores de resistencia avanzados pueden realizar un seguimiento de los datos, como la energía total entregada, la corriente de soldadura máxima, la potencia máxima, etc., durante los procesos de soldadura y aplicar control estadístico del proceso para ayudar al operador a mantener los procesos de soldadura dentro de parámetros predeterminados. Un ejemplo de dónde esto resulta útil es el mantenimiento de electrodos. Con el tiempo, los electrodos de soldadura pueden deformarse bajo la presión, el calor y la tensión repetidos del ciclo de sujeción y soldadura. El control estadístico del proceso puede detectar estos pequeños cambios incrementales y detener el proceso de soldadura para garantizar que se realice el mantenimiento de los electrodos antes de que las piezas caigan fuera de tolerancia y queden inutilizables.

Figura 8. La soldadora de resistencia y arco pulsado Orion 150S.

Figura 9. El soldador de resistencia Sunstone LCD con monitoreo y control de soldadura.

La industria de la joyería utiliza una amplia variedad de metales. Algunos se soldarán por puntos fácilmente, mientras que otros pueden ser muy difíciles de unir utilizando tecnología de soldadura por resistencia. Para utilizar mejor esta tecnología, busque geometrías simples y facilidad de colocación de electrodos. Determine si sus metales tienen buenas propiedades físicas que se presten a esta forma de unión, como alta resistividad, baja conductividad térmica, etc. Luego determine si se necesitan ayudas para la soldadura, como soldaduras, que se pueden aplicar fácilmente al proceso de soldadura. Muchas empresas de soldadura también ofrecerán evaluaciones de muestras y servicios de consultoría gratuitos. Por lo general, también le devolverán sus muestras y firmarán acuerdos de confidencialidad para que no haya temor de perder diseños únicos, etc. Tenga en cuenta que al utilizar dicho servicio, las piezas de muestra que envíe probablemente se devolverán con defectos estéticos y solo están destinadas a ser una prueba de concepto. Cuantas más muestras proporcione, más probabilidades habrá de que el técnico pueda optimizar parámetros como la fuerza de tracción o la apariencia cosmética. Durante el proceso de selección de la tecnología de soldadura, considere varias propiedades, como el material del electrodo requerido y el acabado de la superficie de sujeción necesario para evitar daños exteriores a la pieza de trabajo, etc. Normalmente, el cobre 182 (cromo de cobre) se utiliza como material de fijación sobre el latón debido a su dureza en comparación. al cobre 110 y su alta conductividad eléctrica y térmica. A veces son deseables ubicaciones reemplazables debajo de los puntos de soldadura para extender la vida útil del accesorio.

Soldadura por láser

Se han escrito varios artículos excelentes para el Simposio de Santa Fe que describen los conceptos básicos de la soldadura láser y diversas aplicaciones de joyería que utilizan esta tecnología. [26],[27],[28] Para los lectores que no están familiarizados con la soldadura láser y que no han leído estos artículos, cubriré parte de la historia y los conceptos básicos de la generación de luz láser.

La teoría de que sería posible estimular la emisión de fotones fue propuesta por primera vez por Albert Einstein en 1917. Esta idea revolucionaria sugirió que era posible la creación de un haz de luz coherente. El primer láser óptico funcional fue producido casi 43 años después, en 1960, por Theodore Maiman en Hughes Research Laboratories utilizando un rubí sintético. El primer láser de granate de itrio y aluminio (YAG) se desarrolló dos años después en Bell Labs. El YAG es el antepasado del Nd. YAG que suelen utilizar los joyeros en la actualidad. Un dato curioso es que el primer uso conocido del término LÁSER (amplificación de luz mediante emisión estimulada de radiación) fue acuñado por Gordon Gould en 1957, escrito en su cuaderno y certificado ante notario en una tienda de dulces del Bronx. [29]

Figura 10. Componentes básicos de un Nd. Sistema láser YAG.

Cincuenta o sesenta años de progreso han hecho avanzar mucho los sistemas láser actuales. La Figura 10 muestra los elementos básicos de un Nd. Sistema de soldadura YAG. En su forma más simple, el cristal láser se bombea lleno de energía potencial utilizando una lámpara de destello de alta energía. Luego, el cristal libera esta energía absorbida en una sola longitud de onda (o en una banda muy estrecha de longitudes de onda). La luz se refleja entre dos espejos, uno de los cuales tiene un nivel de reflexión más bajo que permite que la luz escape. A continuación, la óptica láser enfoca y dirige la luz hacia el lugar de soldadura. Algunas versiones de esta tecnología añaden energía potencial al cristal YAG con láseres de diodo o lámparas de flash y utilizan una tecnología llamada Q-switch para liberar toda la energía a la vez. [29],[30] La Figura 11 muestra un ejemplo de un soldador láser de mesa para joyero.

Figura 11. Un láser de mesa para joyeros de Orion.

Una propiedad fantástica de los láseres es la capacidad de dirigir energía a un lugar sin necesidad de contacto físico, algo imprescindible para la soldadura por arco pulsado y por resistencia. Sin embargo, esta ventaja de no contacto se ve ligeramente atenuada por el requisito de que el haz esté enfocado y tenga una línea de visión hacia el lugar de la soldadura. El tamaño pequeño del haz es fundamental para producir la energía requerida por mm cuadrado necesaria para fundir metales. En un soldador láser de mesa típico, el operador mira a través de un microscopio, equipado con un obturador óptico para protección ocular, un objetivo en forma de cruz sobre la pieza de trabajo. Normalmente, el punto focal del láser y el punto focal del microscopio del usuario se han alineado en el mismo plano. Colocar la pieza de trabajo bajo el microscopio y enfocarla produce el diámetro del haz correcto. El diámetro mínimo del haz se correlaciona con una coincidencia exacta entre el plano focal y el foco del láser. Al mover el punto focal del haz hacia arriba o hacia abajo, la máquina de soldar cambia el tamaño del punto del haz. Un tamaño de punto mínimo a máximo típico corresponderá a 0,2-2 mm. La Figura 12 muestra una representación sencilla de cómo se produce el tamaño del punto de soldadura.

Figura 12 . Para ajustar el diámetro del punto de soldadura, el usuario sostiene la pieza de trabajo en el punto focal del microscopio óptico y la máquina de soldadura láser cambia la ubicación del punto focal del haz.

En la mayoría de los soldadores láser específicos para joyería, la potencia del haz, el tiempo de soldadura, la forma de onda y el diámetro de la soldadura son controlables. La energía contenida en la soldadura es función del tiempo de potencia del haz y de la forma de onda de la soldadura, pero no del diámetro de la soldadura. Esto representa una característica única de los soldadores láser; El tamaño del punto de soldadura es principalmente una función del diámetro del haz óptico y no está ligado a la energía contenida en la soldadura, como ocurre con otras tecnologías de soldadura como la resistencia y el arco pulsado. Sin embargo, la profundidad de penetración de la soldadura está ligada a la energía general de la soldadura y al diámetro de la viga. La Figura 13 muestra una forma de onda láser típica. La energía en la soldadura puede considerarse matemáticamente como el área bajo la curva de forma de onda. Algunas formas de onda de soldadura típicas incluyen: cuadrada, rampa ascendente, rampa descendente, rampa ascendente/descendente (que se muestra en la figura), cuadrada pulsada y cuadrada pulsada escalonada.

Figura 13. La mayoría de los láseres de joyería pueden crear varios tipos de formas de onda de soldadura. La forma de onda que se muestra es una forma de rampa hacia arriba/abajo. La energía de la soldadura puede considerarse como el área contenida bajo una curva potencia-tiempo.

Es útil reconocer algunas de las propiedades de la luz para comprender mejor cómo aplicar la soldadura láser a diferentes situaciones y metales. La luz tiene la interesante propiedad de la dualidad, es decir, tiene propiedades tanto de partícula como de onda. La naturaleza ondulatoria de la luz permite realizar cosas como enfocar el haz mediante el uso de óptica. Mientras que la naturaleza de la luz, similar a una partícula, permite la transferencia de impulso del fotón a la partícula física. Esto significa que la luz láser de alta intensidad tiene suficiente energía para empujar el metal fundido.

Ecuación 3.

La ecuación 3 es la ecuación para el momento (P) de un fotón de luz, donde h es la constante de Planck y λ es la longitud de onda de la luz. Combinando esta ecuación con la energía contenida por fotón y la potencia del rayo láser, podemos resolver la presión ejercida por el rayo. En el peor de los casos, en muchos láseres de joyería, donde el punto de soldadura tiene un diámetro de 0,2 mm y la potencia del haz es de 5 kW, la presión resultante puede llegar a 500 Pa o más si el metal es reflectante. [31] Como referencia, esa es la presión equivalente generada por una columna de agua de 2 pulgadas de alto. Cuando el metal se funde, su fluidez permitirá un mayor o menor empuje según la tensión superficial y la viscosidad del metal. Este concepto se trata con mayor detalle en la sección de arco de pulso de este artículo. Cuanto mayor sea el ajuste de potencia del láser, más fotones y más presión de fotones se aplicará al punto de soldadura. Un tamaño de haz más pequeño para una configuración de potencia determinada da como resultado un mayor recuento de fotones por unidad de área y más presión de fotones. En resumen, si el operador de soldadura experimenta salpicaduras o material que sale del lugar de soldadura, se debe reducir la potencia de soldadura o aumentar el tamaño del punto.

Un desafío para la soldadura láser en la comunidad de la joyería ha sido la reflectividad de algunos metales comunes en joyería, como la plata. Se puede considerar la reflectividad como la cantidad de luz que rebota en la superficie del metal sin ser absorbida. La Figura 14 muestra la reflectividad frente a la longitud de onda de algunos metales comunes. El gráfico también indica el Nd común. Longitud de onda del láser YAG de 1064um y el más industrial Nd. Longitud de onda YAG de 532μm. La longitud de onda de 1064um pasa del espectro visible al infrarrojo. La longitud de onda de 532 μm se encuentra en la porción verde del espectro visible. Como indica el gráfico, el oro y la plata tienen una reflectividad muy alta del 97,8% y 98,2% respectivamente. La rugosidad o la oxidación de la superficie pueden tener un efecto significativo en la reflectancia de la superficie. Aunque la reflectividad del oro indica una soldadura difícil, otros factores como la composición de la aleación y el acabado de la superficie suelen hacer que este metal sea fácil de soldar con láser. La reflectividad de la plata indica una soldadura difícil y esto tiende a ser cierto. El gráfico muestra que el platino absorbe mucha más luz en longitudes de onda YAG y, por tanto, es mucho más fácil de soldar. En el mercado de la soldadura industrial, se utiliza un YAG verde para soldar metales de alta reflectancia con perfiles de reflectividad como el del cobre. Cabe señalar que la plata es difícil de soldar en todo el espectro visible e infrarrojo.

Figura 14. Reflectividad del metal versus longitud de onda de la luz para algunos metales comunes. Dos longitudes de onda de soldador tipo YAG se muestran como líneas verticales. La mayoría de los soldadores de joyería son Nd. YAG con una longitud de onda de 1064μm.

Los joyeros han desarrollado trucos para evitar la alta reflectividad de la plata y otros metales difíciles. Una solución sencilla es utilizar un marcador permanente oscuro para colorear la superficie del metal. El marcador permanente negro puede alterar la reflectividad del metal hasta un 50% en la longitud de onda YAG 1064um. [32] A modo de ejemplo; Esto permite que la superficie plateada absorba más de 20 veces más energía que sin la marca negra. Algunos joyeros prefieren usar marcadores de color rojo oscuro, ya que esto les permite ver la mira del láser para localizar una soldadura. La Figura 15 muestra los mismos ajustes de energía y tamaño de punto de soldadura en plata sin marcar y luego oscurecida con un marcador permanente.

Figura 15. Suelda plata mediante haz de 5kW y 1mm de diámetro con un tiempo de encendido de 10ms. Las soldaduras en la sección oscurecida con marcador permanente muestran buenos resultados. No se pudieron crear soldaduras en la plata brillante debido a su alta reflectividad óptica.

Otra técnica de soldadura que ayuda a reducir el efecto de reflexión es la soldadura de ojo de cerradura. Cuando la densidad de potencia de una soldadura láser (potencia por unidad de área) es alta, por ejemplo en un diámetro de haz pequeño, el metal de soldadura se vaporiza en una columna central empujando un "ojo de cerradura" abierto en el baño de soldadura fundida. Este ojo de cerradura abierto permite que toda la luz láser entre y eventualmente sea absorbida incluso si la reflectividad del metal es alta. Esto se logra cuando la luz rebota dentro del chavetero y eventualmente es absorbida después de múltiples reflejos. Cuando se desconecta el haz, el gas metálico vaporizado se escapa y se condensa, luego el metal fundido llena el espacio y se solidifica.33 Este proceso es más típico de los láseres de fibra de haz continuo que realizan una costura de soldadura más larga, pero este proceso también puede verse en soldaduras de alta densidad de potencia utilizando Nd de joyero. YAG. La soldadura tipo ojo de cerradura permite una excelente penetración de la soldadura y una zona afectada por el calor muy baja.

Si un punto de soldadura no se produce por ojo de cerradura, se produce por conducción de calor desde la superficie de soldadura hacia adentro. Este tipo de soldadura por conducción está muy influenciado por los factores que se analizan con más detalle en la sección de soldadura por resistencia de este documento. La difusividad térmica, o la relación entre el calor conducido fuera de la junta soldada y el retenido en la junta soldada, determinará en gran medida la eficacia de la energía láser. De la luz que el metal no refleja, pero sí absorbe, una fracción será eliminada del lugar de soldadura por conductividad térmica. El proceso de fusión comienza en la superficie del metal y se conduce térmicamente hacia el interior. Las soldaduras conductivas se caracterizan por tener puntos de soldadura menos profundos. Para metales como la plata, la energía perdida por conducción puede representar una fracción considerable de la energía de soldadura disponible. Para metales como el platino con baja difusividad/conductividad térmica, la mayor parte de la energía absorbida se convierte en calor del punto de soldadura. Algunos valores de difusividad térmica se pueden ver en la Tabla 2.

Una soldadura producida por un soldador láser no siempre requiere gas protector; sin embargo, los resultados suelen mejorar con el uso de gas protector. Se pueden utilizar gases protectores como argón-helio o helio puro para aumentar la penetración de la soldadura. La alta conductividad térmica del helio permite que el calor se transfiera de manera más efectiva a la superficie del metal.[1] Un efecto interesante del proceso de soldadura láser sobre el gas atmosférico o de protección es que el rayo láser ionizará estos gases y convertirá una pequeña cantidad en plasma. Este plasma actúa entonces como un escudo óptico, absorbiendo una fracción del haz de luz adicional antes de que llegue a la pieza de trabajo. Una solución simple a este problema que también ayuda a reducir la limpieza es utilizar gas protector soplando en ángulo con respecto a la dirección del haz. Esto permite que el plasma creado se saque de la trayectoria del haz, lo que reduce la absorción de luz del plasma. La Figura 16 muestra un ejemplo de flujo de gas de protección transversal para eliminar plasma de la trayectoria del láser.

Figura 16. Soplar gas protector sobre la superficie de soldadura puede ayudar a eliminar la absorción de luz del plasma creado por láser.

Debido a la alta densidad de energía contenida en un rayo láser, la zona afectada por el calor de la soldadura (HAZ) tiende a ser pequeña. La zona afectada por el calor de una soldadura contiene estructuras de granos metálicos que son una transición de la estructura de granos del material a granel a la estructura de granos del baño de soldadura. Los límites de grano más grandes se forman a partir de la temperatura elevada conducida al material circundante durante el proceso de soldadura. Cuanto mayor sea la densidad de energía del punto de soldadura, menor será el tiempo necesario para producir el punto de soldadura. Tiempos de soldadura más cortos significan que se ha conducido menos calor al metal circundante para elevar su temperatura y afectar su estructura de grano. Para piezas grandes o materiales más gruesos, la soldadura láser produce una HAZ muy baja en comparación con la soldadura industrial con gas inerte de tungsteno (TIG).

La distorsión de la pieza de trabajo puede ser otra causa de la soldadura. A medida que se calienta la pieza de trabajo, el baño de soldadura experimenta expansión térmica. Si el material circundante también se ha calentado, también se expandirá. Debido a que el lado más alejado de la pieza todavía está a una temperatura más baja, se expandirá menos y la pieza se doblará hacia el lado de baja temperatura de la pieza de trabajo. A medida que el lugar de soldadura se enfría, el lado previamente caliente se contrae pero no recupera su forma original. Las densidades de potencia y las velocidades de soldadura por láser son lo suficientemente altas como para que se ponga muy poco calor adicional en el material que rodea la pieza de trabajo. Como resultado, la deformación y la distorsión son bajas para esta tecnología. Para piezas pequeñas y materiales delgados, la distorsión y deformación de las piezas mediante soldadura láser son muy similares a las de la soldadura por arco pulsado. [1]

Figura 17. Dos placas de acero con una separación de 0,375 mm de soldadura mediante arco pulsado y tecnología láser a 100 julios de energía. Ambas tecnologías son capaces de empujar material para llenar incluso huecos grandes.

Como regla general, siempre se recomienda un buen ajuste de las piezas cuando se realiza soldadura láser. Sin embargo, se pueden utilizar soldadores de arco pulsado y láser para empujar material fundido. La Figura 17 muestra dos arandelas de acero con un espacio de 0,375 mm unidas utilizando ambas tecnologías. En esta soldadura, el rayo láser se dirigió verticalmente hacia abajo entre las placas. El metal fundido se unió mediante la presión de una luz láser y cerró el espacio entre las dos arandelas. Cambiar el ángulo de ataque del rayo láser permitirá empujar preferencialmente el material de un lado al otro.

Como se mencionó, una característica muy útil de la soldadura láser en comparación con otras tecnologías de soldadura es su naturaleza sin contacto. Un soldador láser es extremadamente útil para aplicaciones donde hay una ubicación de soldadura de difícil acceso, con el requisito obvio de que la ubicación de la soldadura tenga una línea de visión desde la fuente del haz. Hay algunas aplicaciones de joyería en las que la accesibilidad puede ser solo la línea de visión debido a que las piezas están muy espaciadas. Sin la capacidad de tocar con un electrodo, la soldadura por arco pulsado o por resistencia no es una opción. Otra ventaja, en algunas circunstancias, es la eliminación de una posible contaminación de la pieza de trabajo. Con la soldadura por resistencia y la soldadura por arco pulsado, existe la posibilidad de que los electrodos de soldadura sean una fuente de contaminación cruzada de metales o un portador de contaminación. Sin embargo, para aplicaciones de joyería, el riesgo y los problemas asociados con la contaminación cruzada de metales son pequeños.

Los soldadores láser son perfectos para aplicaciones industriales de gran volumen. Los láseres de fibra se pueden colocar en plataformas o robots controlados por computadora para permitir una fabricación sin contacto complicada y de gran volumen. Una vez configurado el sistema de fabricación, prácticamente se eliminan los problemas de mantenimiento de los electrodos típicos de la soldadura por arco o por resistencia. Existe la posibilidad de que los fabricantes de joyería se beneficien de la implementación de técnicas de fabricación industrial más tradicionales si fabrican grandes volúmenes de la misma pieza. Muchas empresas ayudarán a desarrollar accesorios, automatización y parámetros de proceso para estos sistemas láser más industriales. Tenga en cuenta que el coste puede ascender a cientos de miles de dólares, en comparación con las decenas de miles de un láser típico de joyería.

Soldadura por arco pulsado

La física asociada con la soldadura por plasma es bastante compleja. Sin embargo, la aplicación de este proceso de soldadura en forma de TIG (gas inerte de tungsteno) o soldadura por arco pulsado está bien desarrollada, es simple y confiable. Una soldadura por arco pulsado típica, pero simplificada, implica los siguientes eventos que se muestran en la Figura 18.

- La pieza de trabajo se conecta al terminal de soldadura positivo y un electrodo de tungsteno afilado se conecta al terminal de soldadura negativo.

- Un gas protector, como el argón, se aplica justo antes del inicio del proceso de soldadura. Tenga en cuenta que el gas protector se utiliza para proteger la unión soldada fundida de la exposición a gases dañinos como el oxígeno y también para actuar como portador de electrones durante el proceso de soldadura.

- Luego, la máquina de soldar aplica un potencial de voltaje entre los terminales positivo y negativo, lo que provoca que una pequeña fracción del gas protector se disocia en plasma eléctricamente conductor de alta temperatura.

Muchos soldadores de arco pulsado retraen el electrodo de soldadura en este punto del proceso de soldadura. - El electrodo de soldadura de tungsteno emite electrones bajo el potencial de voltaje de soldadura y a temperatura elevada también produce emisión de electrones termoiónicos. La emisión de electrones de tungsteno es el principal contribuyente a la corriente de soldadura. Los electrones se aceleran e impactan sobre la pieza de trabajo con altas energías térmicas y así transfieren su impulso a la zona de soldadura. También se concentra una gran cantidad de energía en el punto de soldadura, ya que los electrones de soldadura proporcionan una caída de voltaje adicional que se absorbe en el ánodo positivo.

- Los electrones que se combinan con iones durante el proceso de soldadura emiten luz en un amplio espectro y la mayor parte de la energía fotónica se concentra en la región azul/ultravioleta del espectro.

- A medida que se elimina el potencial de voltaje, el arco se extingue y el baño de soldadura se asienta y solidifica.

Figura 18. Los elementos de la soldadura por arco pulsado: plasma, emisión de electrones del electrodo de tungsteno, protección de gas, retracción de la punta desde la superficie de la pieza de trabajo, etc.

La polaridad del proceso de soldadura tiene un gran efecto sobre el calor transferido a la pieza de trabajo. En la configuración típica de electrodo negativo, los electrones emitidos por el electrodo de soldadura se aceleran y transfieren su energía al elemento a soldar. Los iones (átomos cargados positivamente) creados en el gas protector o a partir de átomos metálicos vaporizados durante el proceso de soldadura, se aceleran e impactan en el electrodo de soldadura, transfiriendo su calor e impulso al electrodo. Se producen significativamente menos iones que electrones durante una soldadura por arco. Los electrones emitidos contienen entre 8 y 10 veces más energía que los iones más grandes y más lentos. Esta polaridad de soldadura permite la mayor transferencia de energía al punto de soldadura. Al conectar la pieza de trabajo a la polaridad negativa y el electrodo de soldadura a la positiva, la mayor parte de la potencia de soldadura será absorbida por el electrodo de tungsteno. Normalmente, esta configuración de electrodo positivo da como resultado la formación de una bola fundida en el extremo de la punta del electrodo. La configuración de electrodo negativo es la preferida para la mayoría de los metales. Sin embargo, el electrodo positivo tiene su lugar en aplicaciones donde la depuración de óxido es beneficiosa, como en la soldadura de aluminio. Cuando se desea un lavado de óxido, se utiliza una polaridad de soldadura alterna para permitir la penetración de electrones en la pieza de trabajo durante una parte del ciclo de soldadura y un lavado de óxido con electrodo positivo durante el tiempo restante del ciclo. Sin embargo, esta discusión se centrará únicamente en la soldadura con electrodo negativo.

El plasma se mueve a lo largo de líneas de campo eléctrico. Debido a que el plasma se crea y está muy influenciado por los campos eléctricos y magnéticos, la geometría de la soldadura cuando se aplica el voltaje es muy importante. Las geometrías de las líneas de campo son complejas, pero en general se puede considerar que están concentradas entre los puntos más cercanos entre el electrodo y la pieza de trabajo. Además, la densidad de las líneas de campo eléctrico aumentará en lugares agudos. La Figura 19 muestra un ejemplo de este principio físico.

Figura 19. Las líneas de campo eléctrico se concentran en objetos afilados o cercanos.

Esta propiedad tiene varias aplicaciones útiles en la soldadura por arco pulsado. En primer lugar, se puede moldear el propio electrodo para producir diferentes líneas de campo eléctrico de soldadura para que las siga la descarga de soldadura. Un electrodo de soldadura afilado producirá una alta concentración de líneas de campo eléctrico en su punta. A medida que la punta del electrodo tiene una forma menos afilada, se producirán líneas de campo menos concentradas. La densidad del campo de la punta ayuda en la emisión de electrones del tungsteno, mientras que los lados cónicos del electrodo producen mucha menos corriente de soldadura. Como resultado, el punto de soldadura consistirá en una zona de soldadura central caliente con “alas” de soldadura más frías. La Figura 20 muestra dos formas de electrodos y sus perfiles aproximados de densidad de plasma del campo eléctrico. Una forma de punta de electrodo completamente plana producirá un campo eléctrico más uniforme, una emisión de corriente más uniforme y una penetración de soldadura más uniforme.

Figura 20. La forma del electrodo tiene un gran impacto en las líneas del campo eléctrico y en la densidad de corriente del plasma. Se muestra un electrodo afilado frente a uno plano con líneas de campo y perfil de calor.

La soldadura por arco pulsado es un proceso muy rentable en comparación con la soldadura láser. No hay piezas importantes de la máquina de soldar que deban reemplazarse o mantenerse periódicamente. Incluso el electrodo de soldadura de tungsteno no se consume durante el proceso de soldadura. Sin embargo, los electrodos de soldadura solo duran un número finito de soldaduras antes de que la contaminación u otros eventos requieran que se vuelvan a afilar. Los electrodos pueden durar desde docenas de soldaduras hasta muchos cientos de soldaduras entre reafilados, dependiendo del metal que se esté soldando y de la geometría de la soldadura. Para geometrías en las que el arco eléctrico se puede enfocar fácilmente en un lugar nítido (líneas de campo eléctrico elevado), algunos soldadores de arco pulsado permiten la ignición de la energía de soldadura después de que el electrodo de soldadura se ha retraído. Esta característica puede extender el tiempo entre el afilado de electrodos y cientos de soldaduras. En situaciones en las que se debe crear una soldadura en una grieta o esquina afilada, la energía de soldadura debe iniciarse justo antes de que se despegue el electrodo de soldadura. El contacto durante los primeros microsegundos de la soldadura permite que se inicie una ubicación exacta de la soldadura y que los materiales fundidos circundantes fluyan hacia esta ubicación. Discutiremos este fenómeno con más detalle. Debido a que el electrodo de soldadura está cerca de la superficie de soldadura durante el proceso de fusión, es posible que material fundido salpique sobre el electrodo en esta configuración. Una vez que el electrodo ha sido contaminado por otro metal, su capacidad para emitir electrones normalmente disminuye. Para soldaduras de alta potencia, esto puede superarse aumentando el voltaje de soldadura, y las soldaduras continuarán incluso con grandes cantidades de contaminación. Sin embargo, para soldaduras de baja energía y bajo voltaje, incluso pequeñas cantidades de metal que salpican el electrodo pueden provocar una mala ignición de la soldadura. Ciertos metales, como el níquel, se adherirán al electrodo con mucha facilidad y, por lo tanto, inhibirán la soldadura adicional. Como resultado de estos posibles problemas de contaminación, el electrodo eventualmente se afilará y volverá a afilarse hasta el punto en que sea demasiado corto para sujetarlo en la aguja de soldadura. Dependiendo de la potencia y la geometría, esto podría ocurrir en cientos de soldaduras o, con la geometría y la configuración adecuadas, en muchos miles de soldaduras.

Figura 21. Un rectificado adecuado de electrodos paralelos produce soldaduras consistentes y simétricas.

La Figura 21 ofrece un ejemplo de cómo mantener adecuadamente un electrodo de soldadura por arco pulsado. Las marcas de pulido pueden influir en gran medida en la descarga de plasma. Para producir la soldadura más estable y consistente, las marcas de esmerilado deben ser paralelas al eje del electrodo. Si las marcas de rectificado se producen en la ubicación incorrecta de la muela, como se muestra en la figura, se pueden producir anillos circunferenciales. Estos anillos pueden producir campos eléctricos de alta densidad a lo largo de las estructuras de los anillos que hacen que el arco de soldadura se inicie desde ubicaciones laterales no deseadas. Incluso cambios leves en el ángulo del electrodo pueden causar un cambio en la ubicación del anillo de inicio del arco, lo que resulta en puntos de soldadura inconsistentes y con formas extrañas. La mayoría de los fabricantes de arco pulsado utilizan electrodos de soldadura de tungsteno con 1,5% de lantano. Estos electrodos no son radiactivos, pero aun así proporcionan resultados excepcionalmente similares a los materiales radiactivos torios utilizados al principio del desarrollo de la soldadura TIG.

El tamaño del electrodo también es una consideración importante cuando se trabaja en piezas de joyería complejas. Algunos operadores y fabricantes de soldadura por arco pulsado optan por utilizar electrodos pequeños con la esperanza de simplificar el encendido de la soldadura y obtener características de soldadura más refinadas. Sin embargo, los electrodos pequeños (por ejemplo, de 0,5 mm) tienen una resistencia eléctrica significativamente mayor y producen soldaduras menos energéticas. También pueden contaminarse más fácilmente. Los electrodos grandes pueden producir soldaduras más potentes, pero requieren más tiempo para afilarse y pueden ser difíciles de colocar en espacios pequeños. La experiencia ha demostrado que un electrodo de 1 mm de diámetro es un buen equilibrio entre la capacidad de transportar alta corriente y la capacidad de alcanzar geometrías pequeñas. Para lugares de soldadura finos y geometrías pequeñas (por ejemplo, puntas de pavé), lo ideal es un electrodo de soldadura afilado de 1 mm con un ángulo de rectificado de 15 grados. Los ángulos de rectificado pueden variar hasta llegar a una punta aplanada dependiendo de la penetración y la geometría de la soldadura deseadas. El uso de voltajes de soldadura más altos también tiende a producir una huella de plasma más estrecha a medida que aumenta la densidad del campo eléctrico en el centro de la soldadura.

Durante una soldadura por plasma, los electrones emitidos por el electrodo de soldadura ejercen una fuerza sobre el material de la pieza de trabajo. Esta fuerza de los electrones a menudo se denomina presión de "soplado" del plasma. Un voltaje de soldadura más alto dará como resultado una presión de "soplado" más fuerte. Esta presión de soplado se puede utilizar para empujar material desde el lugar de soldadura hacia otros lugares de interés en la pieza de trabajo. La Figura 22 muestra un ejemplo de este concepto que utiliza un ángulo de electrodo muy bajo para empujar metal desde una parte más gruesa hacia una lámina de paredes delgadas a 90 grados. Soldar directamente en la interfaz entre los dos materiales podría provocar perforaciones en la lámina delgada. Este método permite soldar materiales mucho más delgados y al mismo tiempo producir puntos de soldadura sustanciales.

Figura 22. El plasma puede ejercer suficiente presión para empujar el material a los lugares deseados.

La presión de soplado del electrodo también puede tener tendencia a causar una depresión central de la soldadura en algunos metales cuando se utiliza un electrodo afilado. Como se analizó anteriormente, la densidad de corriente eléctrica de soldadura en la punta afilada del electrodo de soldadura es mucho mayor y, como resultado, la presión de soplado de electrones es mayor. Este fenómeno se puede superar fácilmente utilizando un pequeño truncamiento en el extremo del electrodo de soldadura en lugar de una punta afilada. La fuerza de la presión de soplado de electrones es proporcional al voltaje de soldadura. A bajo voltaje, es posible que un electrodo afilado no tenga depresiones perceptibles, pero a voltaje máximo, es posible que se necesite un electrodo truncado o desafilado para eliminar este posible problema. Esta depresión central debido a la presión de soplado dependerá de la geometría y el voltaje al que se produce será diferente para cada metal. La Figura 23 muestra una depresión central en el material de soldadura usando un electrodo afilado versus un charco liso usando un electrodo truncado. Tenga en cuenta que un electrodo afilado no siempre producirá esta depresión central.

Figura 23. En algunas geometrías y metales, se puede formar una depresión central cuando se utiliza un electrodo afilado como resultado de la presión de soplado de electrones. Esto se puede solucionar fácilmente truncando la punta del electrodo.

Algunas máquinas de soldadura por arco pulsado permiten al usuario agregar picos de voltaje más altos o agitación a una forma de onda de soldadura existente. La agitación de la soldadura produce una mayor presión de soplado y una penetración más profunda de la soldadura sin requerir tanta energía como una soldadura de tamaño similar sin agitación. Esto significa que se puede lograr una cantidad similar de profundidad de soldadura sin aumentar el diámetro de la soldadura. La Figura 24 muestra un ejemplo de una forma de onda de soldadura con una superposición de agitación de soldadura. La agitación de la soldadura también puede contribuir a la mezcla del baño de soldadura. Como se analizó anteriormente, el mayor voltaje de agitación de la soldadura también puede reducir el diámetro de la columna de plasma. A medida que aumenta el voltaje de soldadura, el plasma tiende a atraerse hacia adentro, reduciendo ligeramente el diámetro del punto de soldadura y aumentando la penetración de la soldadura. La agitación proporciona una manera de tensar el haz de plasma sin agregar la energía adicional que se produciría si solo se ajustara el voltaje general.

Figura 24. La agitación de la soldadura puede ayudar a empujar el material, la penetración de la soldadura, la reducción del diámetro de la soldadura y la mezcla del baño de soldadura.

Al igual que otros procesos de unión (p. ej., soplete y soldadura), el metal fundido fluye hacia la zona de mayor temperatura de la pieza de trabajo. Si nuestra presión de soplado de plasma es lo suficientemente baja, o la geometría de la pieza de trabajo es favorable, el metal líquido fluirá hacia el punto de contacto original del electrodo donde se inició el proceso de fusión. Para un electrodo de soldadura afilado, este suele ser el punto de temperatura más alta del baño de soldadura. La Figura 24 muestra un ejemplo de este proceso. Esto significa que al agregar alambre de relleno u otro material de relleno, el usuario debe colocar el electrodo de soldadura donde le gustaría que fluya el material. Muchos operadores se sienten tentados a colocar el electrodo encima del material de relleno. Este método de adición de material puede funcionar, pero depende de la presión del soplado de plasma para empujar el material a la ubicación deseada. Por lo general, esto requiere una soldadura más contundente y puede crear salpicaduras de metal y puede requerir soldaduras de alisado adicionales. La Figura 25 muestra el mejor método para agregar alambre de relleno. Para agregar correctamente el alambre de relleno, coloque el electrodo en el lugar que requiera el material adicional. Apoye ligeramente el alambre de relleno contra la punta del electrodo e inicie la soldadura. El material puede extenderse más allá de la punta y será arrastrado hacia los baños de soldadura (dependiendo de la energía en la soldadura). Si el material agregado está en una sola protuberancia, colocar el electrodo alrededor del borde en un ángulo de 90 grados con respecto a la superficie suavizará y jalará el material desde el punto alto de la protuberancia hacia la pieza de trabajo. Combinar este método con una mayor potencia de soldadura puede hacer que la adición de material sea más rápida. Si la adición del alambre de relleno original se completa con suficiente energía, los resultados suelen ser un perfil bajo y una protuberancia suave que no necesita alisado adicional. Esto requerirá práctica para el usuario, pero es una técnica eficaz y se aprende rápidamente.

Figura 25. La mejor forma de agregar material de relleno es tocando el electrodo en la ubicación de relleno deseada y apoyando ligeramente el cable en el costado del electrodo. El metal fundido del punto de soldadura fluye hacia el punto de mayor calor.

La tensión superficial y la viscosidad del punto de soldadura del metal fundido también pueden ayudar a comprender el comportamiento del metal fundido. Cuando un metal es líquido, su tensión superficial y viscosidad contribuyen en gran medida a su movilidad y, a medida que se enfría, a la geometría resultante del punto de soldadura. En el caso de la soldadura, la tensión superficial puede considerarse como las fuerzas de cohesión experimentadas por el fluido en la interfaz fluido/gas. Un átomo fluido rodeado por los mismos átomos experimentará una fuerza de atracción de esos átomos en todas direcciones con una fuerza neta cero resultante. Sin embargo, una partícula de fluido sobre una superficie sólo experimentará dicha atracción por parte de los átomos internos y de los átomos adyacentes en la superficie del líquido, dejando así la superficie del fluido/gas relativamente libre de fuerzas de atracción. Si las fuerzas de atracción entre los átomos del fluido son muy fuertes, las fuerzas superficiales resultantes también serán importantes. La tensión superficial tiene el efecto de intentar llevar el volumen del líquido a su forma de área superficial mínima. Para una gota de líquido aislada, esto da como resultado una esfera. Para un punto de soldadura donde el líquido del metal fundido moja la superficie de la pieza de trabajo, la geometría resultante dependerá de la geometría circundante de la pieza de trabajo. Un ejemplo interesante de tensión superficial ocurre cuando se realiza una soldadura en el borde de un anillo. El metal fundido tiende a retroceder a través de la tensión superficial desde el borde hasta adoptar la forma que se ve en la Figura 26.

Figura 26. La soldadura por plasma o láser en un borde de una pieza produce un retroceso de la soldadura del borde debido a los efectos de la tensión superficial para crear la mínima superficie posible. El ejemplo se muestra en plata.

Se puede considerar la viscosidad como la fuerza necesaria para mover un objeto a través de un fluido o, en términos del fluido, es la velocidad de movimiento que experimenta el fluido debido a una fuerza aplicada, como la gravedad o la presión. La Tabla 3 enumera algunos valores aproximados de tensión superficial y viscosidad cerca del punto de fusión de los metales enumerados. Como referencia, se ha incluido el mercurio líquido a temperatura ambiente. Observe que la tensión superficial de la plata es aproximadamente tres veces mayor que la del mercurio y su viscosidad es menos del doble que la del mercurio. También cabe señalar que, aunque no se muestra en la tabla, la tensión superficial de la plata disminuye aún más al aumentar la temperatura de fusión. El platino, por otro lado, tiene aproximadamente tres veces la tensión superficial de la plata y más de dos veces y media la viscosidad. La baja tensión superficial y viscosidad de la plata le permiten fluir fácilmente al calor de soldadura aplicado. Para una soldadura típica, el electrodo inicia el proceso de fusión en su punto de contacto y la fusión continúa desde el centro hacia afuera. Luego, los efectos de la tensión superficial tiran del metal simétricamente (dependiendo de la geometría) alrededor de este punto caliente central. La baja tensión superficial de la plata significa que los efectos de la gravedad sobre el baño de soldadura son significativos ya que las fuerzas de tensión superficial pueden no superar las fuerzas gravitacionales que actúan sobre el baño tan fácilmente como otros metales de alta tensión. Para geometrías donde la gravedad puede interactuar con el baño fundido, la plata mostrará una caída y un desplazamiento significativos. En algunos casos extremos, cuando la soldadura se realiza al revés, por ejemplo, el líquido puede simplemente salirse de la junta soldada y gotear al suelo.

La tensión superficial y la viscosidad también juegan un papel importante en el empuje del plasma. Por los bajos valores vistos en la plata; una soldadura contundente puede empujar fácilmente la plata fundida fuera del punto de soldadura, dejando un agujero rodeado de gotas de plata solidificada. La tensión superficial excepcionalmente mayor del platino lo hace más inmune a los efectos de la gravitación. Una soldadura al revés, incluso a energías más altas, probablemente permanecería en la ubicación de soldadura original. Esta mayor tensión y viscosidad también significa que empujar el platino con presión de soplado de electrones requiere soldaduras significativamente más contundentes en comparación con la plata. Los metales altamente móviles pueden beneficiarse de los electrodos truncados para reducir la presión de soplado del plasma.

Tabla 3. Tensión superficial aproximada de varios metales.

| Aprox. Tensión superficial (mN/m) | Viscosidad

(Ns/m^2 *1×10^-3) |

|

| Mercurio | 320 | 1,52 |

| Plata | 890 | 2.56 |

| Aluminio | 1045 | 0,91 |

| Oro | 1150 | 5.13 |

| acero inoxidable | 1170 | 6.1 |

| Cobre | 1360 | 4.4 |

| Titanio | 1650 | 6.67 |

| Platino | 1740 | 6.74 |

Ahora que hemos analizado algunos de los fundamentos del proceso de soldadura y la creación de la energía de soldadura, es instructivo comprender cómo se ajustan y controlan las soldaduras que utilizan un soldador de arco pulsado. Un soldador de arco pulsado típico permite ajustar el voltaje en un banco de condensadores y libera esa energía almacenada para formar el punto de soldadura. Muchos soldadores también permiten controlar el tiempo de descarga. Entre estos dos sencillos parámetros es posible una amplia gama de tamaños de puntos de soldadura y penetraciones. También hay soldadores de arco de pulso de base lineal, como se muestra en la Figura 27, que permiten configurar el voltaje y la corriente de soldadura durante la descarga del arco. El término soldador "lineal" proviene de la capacidad única de este tipo de soldador para moldear el voltaje de soldadura, o la salida de corriente, en segmentos bien definidos de valores conocidos. Una soldadora lineal es una solución de soldadura excepcionalmente precisa y de alta tecnología que almacena energía en un banco (o serie) de condensadores y luego controla la potencia de salida mediante conmutación y filtrado de alta frecuencia de su banco de energía de condensadores. La capacidad de dar forma a la forma de onda de salida permite al soldador cumplir con los requisitos únicos de todo tipo de metales y especialmente de los metales difíciles de soldar. Por ejemplo, la plata es muy móvil en estado líquido, como se demostró anteriormente en este documento. El diseño de una forma de onda específica que crea una corriente máxima baja, que se mantiene durante un período de tiempo más largo, puede crear soldaduras hermosas (muy suaves/sin grietas) y penetrantes sin empujes no deseados e indeseables debidos a la presión del soplado de plasma. La Figura 27 muestra un ejemplo de soldador de arco de pulso lineal.

Figura 27. La soldadora de arco de pulso lineal Orion i2. Esta tecnología permite el uso de forma de onda para trabajar con metales más difíciles.

Desde la soldadora de arco de pulso más básica hasta las soldadoras de arco de pulso lineal más avanzadas, los parámetros ajustados por el usuario son bastante simples. Los parámetros ajustables son voltaje pico, corriente, potencia o energía según el modelo y el tiempo en que se aplicará la forma de onda seleccionada. Para los soldadores de arco pulsado más básicos, solo se ajustan el voltaje de soldadura (a veces se muestra como energía) y el tiempo. Muchos soldadores también pueden ajustar parámetros adicionales, como una superposición agitativa, la forma de onda de soldadura o la forma del electrodo en sí. En su forma más básica, todos los puntos de soldadura por arco pulsado se pueden agrandar o reducir simplemente ajustando el voltaje máximo o el tiempo de soldadura. La Figura 28 muestra cómo la forma de onda de soldadura puede afectar el tamaño del punto. Una soldadura típica de arco pulsado de descarga capacitiva tendrá una relación de 3:1 entre el diámetro de la soldadura y el tamaño de penetración de la soldadura. El uso de una soldadora de arco de pulso lineal y la selección de un valor de voltaje máximo (u otros parámetros), con un tiempo de soldadura mucho más largo, puede producir un tamaño de punto similar con una penetración de soldadura mucho más profunda en comparación con un sistema de soldadura básico. En este artículo cubriremos cómo se puede utilizar la forma de onda de soldadura para beneficiar más el proceso de soldadura.

Figura 28. Penetración típica de soldadura por arco pulsado usando una curva de descarga estándar frente a una forma de onda de soldadura por arco pulsado lineal con tiempo extendido.

Los soldadores de arco pulsado deben utilizar gas protector para proteger el punto de soldadura de la oxidación. Un punto de soldadura oxidado normalmente se vuelve quebradizo y decolorado. A menudo, las soldaduras por arco pulsado sin protección muestran altos niveles de porosidad. Las soldaduras con porosidad inducida por óxido se deben rectificar hasta que se haya eliminado todo el material que contiene óxido o pueden continuar causando problemas en soldaduras adicionales. Algunos joyeros han informado que se pueden realizar pequeñas soldaduras en oro sin gas de cobertura. Otros han informado que los anillos de acero inoxidable se pueden soldar sin gas y aún conservar el nivel necesario de resistencia mecánica. Sin embargo, sin la cubierta de gas, el acero inoxidable puede mostrar una decoloración gris incluso después de la limpieza. Para joyas donde la apariencia es imperativa, el gas protector es fundamental. El gas protector también es ventajoso para reducir el tiempo necesario para limpiar o pulir la pieza. Para una cobertura de gas adecuada, el sistema de arco pulsado debe entregar un flujo suave de gas para cubrir uniformemente el punto de soldadura durante todo el proceso de soldadura. La Figura 29 muestra un experimento realizado para visualizar el flujo de gas desde la aguja de soldadura. Se introdujeron partículas de humo en un flujo de argón y se filmaron para mostrar dónde el flujo es laminar y uniforme, y dónde pasa a ser turbulento. Se puede considerar un flujo laminar como un flujo en el que una partícula de gas que comienza al comienzo del campo de flujo viaja a lo largo de una curva de flujo suave, sin cruzar nunca la trayectoria de otra partícula de gas. Los flujos de aire turbulentos se agitan, las partículas cruzan la trayectoria de otras partículas y caen. Las partículas que están fuera del flujo son atrapadas y arrastradas hacia el campo de flujo mediante el movimiento de giro y rodadura. La Figura 30 muestra un gráfico de un campo de flujo laminar y turbulento. El flujo laminar es el requisito obvio para producir soldaduras de arco pulsado óptimas protegidas con gas. Los flujos turbulentos ofrecen una cobertura de gas limitada y arrastran suficiente oxígeno al punto de soldadura para causar cierta decoloración de la soldadura que debe limpiarse o pulirse.

Figura 29. Se introdujeron partículas de humo en un cono de gas de arco pulsado típico para visualizar dónde el flujo era laminar y dónde pasaba a turbulento.

Figura 30. Flujo laminar vs. turbulento. El flujo laminar se caracteriza por transiciones de flujo suaves. El flujo turbulento produce una alta mezcla en forma de remolinos turbulentos.

Un nuevo usuario de arco pulsado puede verse tentado a aumentar el nivel de gas en el regulador de presión para proporcionar la cantidad necesaria de cobertura de gas. Sin embargo, la transición de flujo laminar a turbulento es función de la velocidad del gas, impulsada por la presión del flujo. Esto significa que caudales muy bajos, producidos por presiones bajas del regulador de gas, normalmente serán laminares. La velocidad del gas de transición al flujo turbulento (causada por la presión impulsora) depende de la geometría interna y la suavidad del cono de gas. La ubicación de la transición turbulenta continuará progresando hacia la salida del cono de gas a medida que aumenta la velocidad del flujo. Esta progresión más cercana a la salida del cono de gas es causada por inestabilidades en el flujo que sale del cono de gas. Con el tiempo, estas inestabilidades pasan a ser turbulentas en un lugar que ya no protege el punto de soldadura con gas protector. A medida que aumenta el caudal, la intensidad de la turbulencia continúa aumentando. El flujo turbulento arrastra oxígeno atmosférico hacia el área de soldadura a través de su acción de mezcla y agitación. La conclusión es que, a menudo, menos es más cuando se trata de caudales de cobertura de gas.

También se debe tener en cuenta que, aunque algunos metales toleran la ausencia o la cobertura deficiente del gas de protección, algunos son extremadamente sensibles a la cobertura adecuada. Los metales como el titanio y el niobio absorben y se combinan con oxígeno y nitrógeno a temperaturas elevadas. Incluso pequeñas cantidades de óxidos en estos metales reactivos pueden hacer que se debiliten y sea difícil trabajar con ellos. El titanio y el niobio mostrarán decoloración (marrones, azules, morados, etc.) en su superficie después de la formación de óxido. Usar un trozo de titanio puede ser una buena forma de visualizar la cobertura del flujo de gas. Si la soldadura de titanio es brillante y no se ve ningún color, esto es una buena indicación de que la cobertura de gas es adecuada.

Se encuentran disponibles otros gases protectores de soldadura, como helio, nitrógeno y mezclas de argón con estos gases. Gases como el helio, las mezclas de argón-helio y argón-hidrógeno permiten una eficiencia del arco mucho mayor y tienen una mejor transferencia de calor conductiva al punto de soldadura. En algunos casos, esto puede producir casi el doble de penetración de soldadura que el uso de argón puro. Sin embargo, los metales absorbentes y reactivos como el titanio, el niobio y el paladio no se pueden soldar con estos gases. Tienden a absorber helio y reaccionar con oxígeno, nitrógeno e hidrógeno. En la mayoría de los casos, el gas recomendado siempre será argón puro.

Las soldaduras de un soldador de arco pulsado pueden tener un voltaje de aproximadamente 12 a 50 voltios. Este rango de voltaje está por debajo del rango de descarga eléctrica para el cuerpo humano y ha sido seleccionado para que los usuarios puedan sostener las piezas de trabajo en sus manos mientras sueldan. Además, más allá del rango de 50 V, las soldaduras generalmente se vuelven demasiado contundentes para usarse en muchas aplicaciones de joyería y tienden a causar salpicaduras excesivas de soldadura en configuraciones normales de cables de soldadura. Aunque es seguro sujetar la pieza de trabajo desde el punto de vista eléctrico, el operador debe prestar mucha atención al tamaño de la pieza de trabajo frente a la energía de soldadura. Como ocurre con cualquier proceso de soldadura, es posible que solo sean necesarias varias soldaduras pequeñas consecutivas para elevar la temperatura de un anillo a un nivel que sea incómodo de sostener en la mano. Con ajustes de energía más altos, se pueden producir soldaduras que harán que el anillo se caliente demasiado para retener tan solo una soldadura. Si se aplican las mismas soldaduras a un anillo más grande, el joyero podrá sujetarlo cómodamente durante muchas soldaduras. Una consideración importante para piezas más pequeñas es dónde se realiza la conexión positiva (normalmente realizada mediante una pinza de cocodrilo). La Figura 31 muestra que, para piezas pequeñas, la resistencia eléctrica de la pieza puede provocar calentamiento a medida que la corriente de soldadura pasa entre los puntos de conexión. Por lo tanto, es importante que el operador coloque la pinza de cocodrilo más cerca del lugar de la soldadura que cerca de su dedo. Una forma sencilla de evitar el problema de la acumulación de calor por conducción eléctrica es sujetar la pinza de cocodrilo en lugar de la pieza de trabajo cuando se trabaja con piezas pequeñas.

Figura 31. Coloque la pinza de cocodrilo de un sistema de soldadura por arco pulsado más cerca de la soldadura que su dedo para piezas muy pequeñas. El calentamiento resistivo del metal entre los terminales positivo y negativo puede ocurrir a niveles de potencia más altos.

Como se analizó anteriormente, durante el proceso de soldadura por arco, el plasma emite luz de alta intensidad a medida que los electrones se excitan y desintegran en órbitas atómicas estables en el gas protector. Esta luz de alta intensidad alcanza su punto máximo en la porción azul del espectro, pero también incluye longitudes de onda ultravioleta e infrarroja. La exposición directa a la luz del arco de soldadura desde muy cerca puede provocar daños oculares. Nuevos hallazgos también sugieren que la exposición prolongada a la luz azul puede causar degeneración macular a medida que una persona envejece y puede provocar la pérdida de parte de la protección natural de la melanina del cuerpo. Esta degeneración puede ocurrir por la exposición a la luz azul del sol, etc. con el tiempo.